粘贴小报

粘贴小报

涂料化工装置的安全隐患及设计优化

发布时间:2019-06-04

一.涂料树脂反应系统的沿革

涂料树脂品种繁多,产量小、间歇法生产,使用的原材料有固体、液体、气体,更是多种多样举不胜举,且大多为可燃、易燃、易爆的危险品。树脂生产反应条件既有常温常压的工艺也有高温高压的反应。常温反应系统的加热一般使用蒸汽、热水加热,相对比较安全,这里主要介绍高温反应系统。醇酸树脂、聚酯树脂等生产属于高温反应(反应温度要达到200多℃),其生产有熔融法和溶剂法两种。熔融法生产工艺由于产品的质量、环境保护等问题(包括聚合度控制、分子量的均一性、色泽等),现在已经很少使用了。

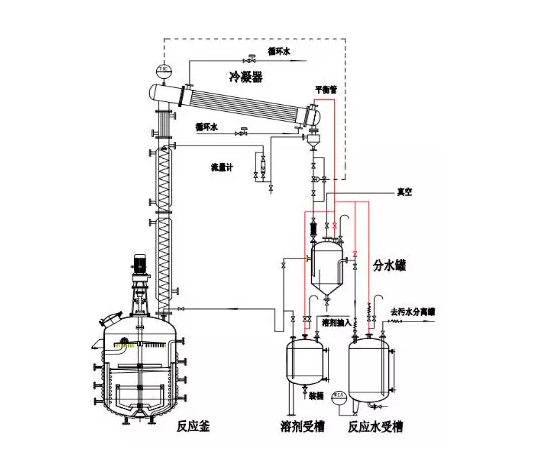

醇酸、聚酯生产的典型流程如下图所示。最早的流程只有横置冷凝器,没有垂直(竖)冷凝器和分馏柱。与冷凝器的连接是一根直的空管,直径为D159~D219不等,后来改为套管和带有填料的分馏柱,通过柱顶的垂直(竖)冷凝器或分流器实现内回流。显然,没有分馏柱的装置有如下几个缺点:一是没有内回流(我们把共沸脱水的溶剂经过分水器分水以后回流入釜称为外回流),无法压制较重组分的逸出,增加了二元醇的消耗和产品质量的不稳定。二是由于苯酐类原料的升华凝聚,会造成直管和冷凝器的堵塞,带来清理上的麻烦。

图1 醇酸、聚酯树脂反应系统

二.反应釜及其加热系统

就加热方式来说,高温树脂的反应也经历了直接火(燃煤、燃油、燃气等)和电加热(电感应加热、远红外加热)及导热油加热的多种选择。直接火加热显然有安全环保等问题,其利弊得失自不必说。远红外加热具有设备简洁紧凑的特点,与导热油加热相比,没有庞大的辅助系统,比较适用于单一的或者数量较少的反应釜。远红外加热也经历了可控硅控制、固态继电器、模块控制,技术比较成熟。但高温的加热体达到500℃以上,而且有很大的热容量。反应釜反应结束降温出料后,加热体的降温有一个很大的滞后,这就带来了产品质量和安全方面的许多隐患。特别是采用反兑稀操作的工艺,反应釜出料以后,反应釜的釜壁继续受到高温远红外加热体的强烈辐射,壁温迅速反弹上升。流挂在釜壁上的物料在高温下进一步聚合成胶,甚至结焦炭化。更有甚者,反应釜出料后吸入的空气与残留在釜内的有机气体形成爆炸混合物,继而被釜内碳化物的明火引燃引爆,后果十分严重。此外,残留在釜壁的成胶物、碳化物给下一批生产的产品带来无穷的隐患。特别是成胶物在成品中以胶粒的状态存在,在过滤时容易被拉伸,从而穿透过滤介质,残留在产品里回弹成为颗粒,影响到产品的质量,最终涂料产品“返粗”这样的质量问题长期得不到解决,其原因就在这里。

解决远红外加热存在问题的方法有两个方面:一是从操作上,在反应结束前适当提前关闭、停止远红外加热,用其余热继续进行反应。反应结束后的降温,要适当延长物料在釜内的滞留时间,使加热器腔内和反应釜的壁温尽量接近物料温度,这样做还能节省能耗,收到事半功倍的效果。当然采用正兑稀生产工艺操作就没有这个问题存在了。从设备设计上来说,增加一个远红外夹套的强制通风系统,直接对远红外夹套和釜壁进行通风降温。这样的处置会有效地解决产品的质量问题,更重要的是确保了安全生产。

远红外加热器还有另外一个致命的缺陷。这就是经过长期使用的电阻带在高温下存在氧化和金属材料结构发生变化的问题,特别是导热带的内部连接处。这会导致电阻带局部过热最终造成断路,如果不注意,在通电情况下还会发生起弧,甚至可能击穿反应釜的釜壁,使反应物料流出,进而发生严重事故。这种情况虽非多见,但也有发生。这就要求远红外加热设备的制造商使用优质的导热带材料,并且不允许在内部有接头存在。

导热油加热具有变温快,无局部过热等明显的优势。然而,普通的导热油加热流程对于间歇式的加热冷却过程存在着能耗高的问题。这是因为反应釜冷热切换时,夹套(或盘管、半管)里的热油必然要被冷却,冷油必须被重新加热。这种热损失随夹套(或盘管)里导热油的存量大小和冷热切换的次数增加而增加,其损失不可低估。但解决这一问题并非难事,只需对加热系统稍加改造即可实现。这不属于本文研究的问题,容在另文详述。

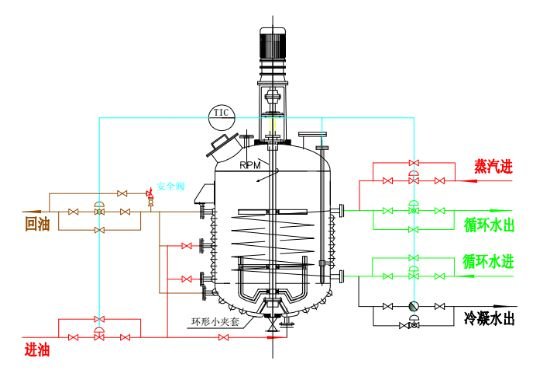

使用导热油加热有一个值得注意的问题,这就是导热油的热膨胀。导热油的膨胀系数是导热油的重要参数。膨胀系数越大,导热油的传热效果越好。由于导热油的热膨胀系数比较大(高温导热油的热膨胀系数达万分之七到八),某些情况下,会给我们带来很大的麻烦,处理不当会对反应釜造成严重破坏。这种情况主要发生在多个反应釜间歇使用,而加热设施采用多种形式的加热热源,例如夹套是导热油,内盘管是蒸汽、冷却水。切断导热油加热系统时,全封闭在夹套里的导热油或冷却水受热时会发生膨胀,而液体的压缩比很小,必然会造成夹套两侧的内壁受压(外夹套受内压,反应釜本体受外压)变形甚至破坏,这在生产厂家都有不少教训。无论是反应釜或者分馏柱的夹套都会发生。特别是多种因素叠加的情况下(例如设备处于真空状态时),情况会更加严重。一般来说设备承受内压的能力远胜于承受外压,所以破坏的结果往往是造成设备本体瘪进去的变形,还不容易被发现,隐患更为严重。解决导热油膨胀造成的设备事故最简单有效的方法,就是在每个反应釜进出口的阀门之间设置安全阀,如下图所示。当然,始终保持冷、热油出口的其中一个阀门处于开启状态,也是一种选择。

图2 反应釜加热冷却系统

其实,由于工艺操作及物料性质方面发生的安全问题也不少。例如,聚酯树脂等粘稠物料在含水量比较大的情况下,升温太快或者真空脱水时,特别在真空突然拉升时会使反应釜内的溶剂等低沸物在减压下产生“闪蒸”而激剧汽化,造成涨锅、溢锅;苯酐投入高温的物料中也会因为发生升华而造成涨锅、溢锅等。这种涨锅、溢锅都会给安全生产带来极大的危险。当然,在操作上避免这些安全隐患也并非难事,投料时避免釜温过高,注意观察,缓慢投料;一边观察一边拉真空。

对于那些热效应比较大比较敏感的高危反应来说,从系统设计上要满足降温撤热的要求,例如选择细长比较大的反应釜,获得更多的比表面积(夹套)用于冷却,必要时增加冷却盘管;冷却介质(冷却水)的通道要充分满足冷却的要求;事故发生时的泄放通道(被动泄放的安全阀、主动泄放的放空管)要简短流畅,必要时要设置防喷溅和夹带的旋风分离回收、处理设施,避免造成环境污染和二次事故的发生。对于那些添加引发剂的反应来说,一般都有一个引发过程,操作者要充分了解高危反应的习性和特点,尤其在反应初期,如果反应速度不够理想,而盲目地升高温度,添加引发剂,可能会造成极其严重的后果,使引发后的反应失控,甚至发生爆炸火灾等事故。这种情况在涂料厂也不乏先例。所以滴加要适当,升温要稳,控温要精准,避免出现失控的局面。一旦失控,也不能慌张,要果断采取措施,迅速降温,必要时主动泄压防爆,宜疏不宜堵。

仪表是操作人员的眼睛,自控系统是装置调节控制的反应中枢。实践证明,自动化控制在安全生产中功不可没,对于高危反应系统来说,自动报警、精准调节、联锁处置的自动化控制显得更有必要。

从反应釜结构上来说,现在普遍采用外半管替代夹套。外半管的加热比夹套有着明显的强度优势。反应釜的夹套改成普通半管以后有一个传热面积不够的问题,但全半管加热反应釜加热面积与夹套传热面积完全相等的,传热更快!热效率更高!

1.结构特点——半管互相覆盖。与普通半管相比,半管轧制加工要求高,但焊接施工质量稳定可靠。

2.全半管加热面积与夹套相同,大幅高于普通半管。

3.除了传热系数高,有利于传热以外,从结构上来说,承受内压和外压的能力更大,在相同的使用压力状态下,可以降低反应釜壁厚,从而降低设备制造成本。

4.设备加热面积可调。半管加热可以分成几组,根据反应釜内料位的高低及加热(或冷却)需要,可以选择关闭或打开几组。

反应釜夹套改成外半管以后要注意一个问题。那就是下部封头由于受加工难度的限制,全半管改造难以实现,造成底部加热面积的缺失,二是阀座和阀门的热容量大,三是在树脂生产中,使用二元酸等固体物料,沉积于反应釜的底部,需要大量的熔融热。这都会影响到物料的融化、传质和反应的进行,甚至生料残存,影响产品的质量,还会造成下部出料堵塞及影响排料阀门的开启。对于投入固体反应原料的用户来说,在反应釜底部设计加工一个环形小夹套(如图所示),夹套的一侧与半管相连,另一侧则是热媒的进(出)口。导热油等热媒直接由小夹套进入半管,便可让这个问题迎刃而解。

三.反应釜的搅拌设计

树脂生产另外一个特点就是物料粘度比较大,特别是反应的后期。如何强化树脂反应釜内粘稠物料的传质,脱除反应生成水,促进酯化反应的深入进行。如何实现反应釜内物料两个环流(轴向和径向),保证物料的均相反应,促进物料微观粒子界面的更新,提高反应速度,缩短反应周期。搅拌是关键!

这里我们推荐一种传统的框式搅拌,只需稍加改造即可实现——将水平浆叶和垂直浆叶旋转一个角度。竖框使物料由四周向中心流动,横框又让物料自上而下流动,由此实现了两个环流和错流,改善了物料的传质,减少了聚合物的结壁。当然,我们还可以根据需要使用变频调速,搅拌转速的适应性和选择性将会得到进一步的提高。

四.辅助设施及其他

化工企业,平台很多,无论是混凝土操作平台还是钢制平台,防止物件(如扳手、螺丝螺母等)的高空坠落是完全必要的。尤其是钢制平台,摩擦力比较小,在平台周边的栏杆下方设置一条防坠落挡板(如图所示)可以收到事半功倍的作用。当然,也不能因此而疏忽了安全帽的穿戴。

说得夸张一点,如果对安全生产掉以轻心,像涂料生产这样的化工企业几乎处处都是“炸药桶”、“地雷阵”。举一个例子来说,装原料和成品的大桶几乎随处都有,残留的溶剂和空气形成了爆炸混合物。施工人员焊接施工时往往图方便,拿来当脚手架,一不小心绝缘胶皮破损的电焊机地线、焊把线碰到了大桶,“轰”的一声,大桶飞了出去,吓得施工人员半天醒不过神来,好在未发生人生事故。

此外,像地沟、下水管道都存在着隐患。涂料用的溶剂、有机物单体等一般都比水轻,易挥发。运输、生产中的跑冒滴漏会直接、间接进入地沟、下水道。久而久之,下水道的一个个排不尽的下水井,尤其是水面高于管顶的下水井,实际上成了油水分离器,造成溶剂等有机物的积累,其上方容易与空气形成爆炸气体。现场焊接施工,火星四溅,稍有不慎就会发生事故。对于这些情况,一是安排及时清理,二是严禁在周边动火。

总之,安全生产是国家的一项重要政策,事关企业的生存和发展,是职工生命的保障,必须在思想上重视,以科学理论为指导,充分识别危险源,在硬件、软件上同时下功夫,决不可掉以轻心漠然处之。