粘贴小报

粘贴小报

包装从硬到软的“绿色”蜕变,无溶剂聚氨酯胶大有可为

发布时间:2019-10-16

一个好的包装,对于一件商品的价值不言而喻。早期,黄油纸搭配方红纸,再系一根纸绳,便是最好的包装。对于消费者而言,其诉求不只是功能性,好看的外观也相当重要。随着材料技术的发展,货架上的包装正发生着从“硬”到“软”的变化。软包装凭借丰富的功能、多样的外观,成为了当下主要的包装形态之一。复合软包装,则是用两种及以上不同性质的材料复合形成的柔性包材,组成充分发挥各组分材料优点的新型高性能包装。

胶粘剂是复合软包装的重要组成部分,除了要满足对不同包材良好的粘接力,层出不穷的应用场景也对包装用胶粘剂提出了新的要求。无论从性能还是环保角度,聚氨酯胶粘剂都符合未来的发展趋势。食品包装领域涉及的高温蒸煮后的剥离强度,以及异氰酸酯单体的析出问题,仍是聚氨酯胶粘剂研发需要努力的方向。

软包装用胶粘剂在我国经历了两个阶段的发展历程:

第一阶段是七十年代末至八十年代初期,这期间国内经济发展还刚处于初期阶段,技术力量不强,普通包装的复合是以单组份醋酸乙烯酯、乙烯酯、乙烯-醋酸乙烯酯、橡胶型胶粘剂为主,高档包装产品以进口的双组份聚氨酯胶粘剂为辅。

第二阶段是八十年代到现在以双组份聚氨酯胶粘剂为主导,挤出复合胶粘剂为辅。

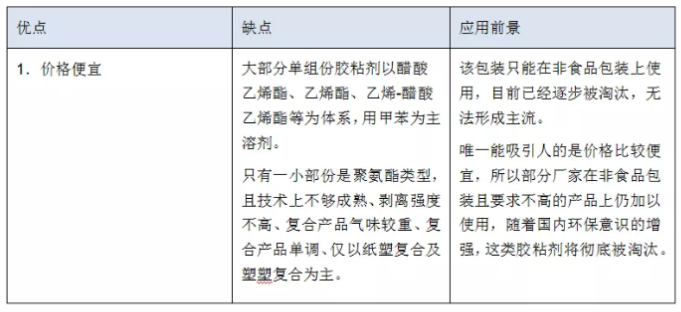

一、单组份胶粘剂

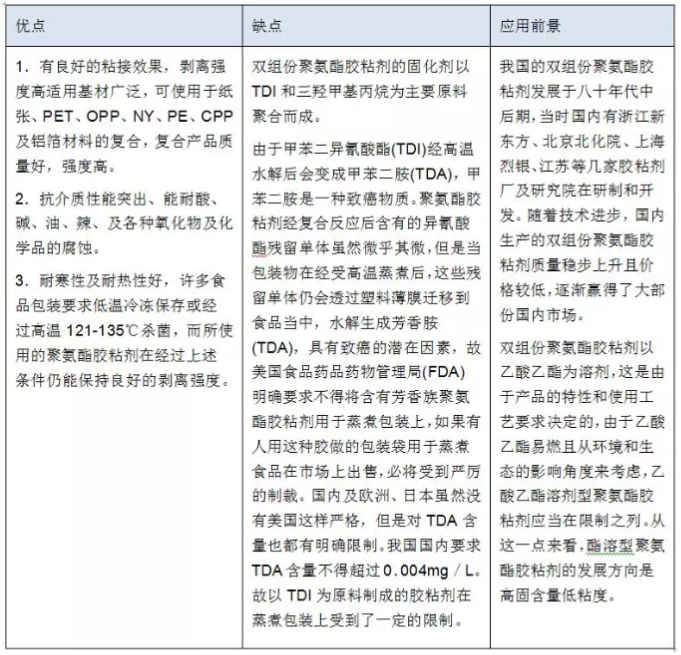

二、双组份聚氨酯胶粘剂

三、醇溶型聚氨酯胶粘剂

四、水性聚氨酯胶粘剂

1.上个世纪七十年代中期起,上海首先开发用挤出涂布和挤出复合法制造简单的食品用复合软包装材料。

2.七十年代后期,上海又首先开发用干式复合法制造更高档的食品用复合软包装材料,生产从一般的简单食品用复合软包装材料,到耐121℃高温蒸煮40分钟的塑/塑型蒸煮袋和更高级的铝/塑型蒸煮袋。与此同时,也同步地研制干式复合用胶粘剂。

要用干式法去做复合软包装材料,除了各种塑料薄膜和铝箔基材外,还要用到胶粘剂。最早被采用的是用丁基橡胶做的单组份溶剂型压敏胶,用它把PET、PT和PE这几种薄膜复合起来就可以做成最简单、最原始的复合软包装材料,用在压缩饼干、糖果和榨菜的包装方面。

3.七十年代末,由于要开发耐121℃高温蒸煮40分钟的蒸煮袋,单组份压敏胶显然是不行的,所以,上海又首先研制开发双组份高性能聚氨酯胶粘剂。当然,这种胶粘剂在我国早已在六十年代就有工业化产品,只是由于它的性能不符合复合软包装的要求,存在着溶剂沸点高、有严重的臭味、残留单体太多、卫生性能不可靠、初粘力太小等缺点,无法在干式复合中用来制造合格的食品包装材料,所以要以美国、日本当时的水平为目标,重新开发研究符合食品卫生安全、可耐121℃40分钟蒸煮的双组份聚氨酯胶粘剂。经过二年多的研究,终于在1981年8月通过了国家科委和轻工部的鉴定,完成了这一任务。

自1980年以后,我国逐步改革开放,人民的生活水平显著提高,市场经济日趋活跃,食品工业飞速发展,主副食品日益丰富,要求完善包装的呼声也随之高涨,复合软包装材料需求量很大,所以上海、无锡和大连首先从日本引进了比较先进的复合软包装材料的生产线,其中有多色组合式凹版彩印机、干式复合机、制袋机、分切机以及相应的检测仪器,为我国现代复合软包装工业的发展起了带头作用。但是,生产复合软包装材料所需的凹版油墨、胶粘剂、PET、OPP、OPA、CPP、铝箔等都要进口。

4.为了适应国内复合软包装生产的需要,自上世纪八十年代上半段开始,国内各地又大力发展软包装生产设备,上海、无锡、海宁、广东等地的软包装机械生产企业,雨后春笋般迅速发展,复合彩印的软包装材料生产企业也蓬勃发展,导致进口的凹版油墨、干式复合用胶粘剂的需求量猛增猛涨。在这种形势下,上海拥有的食品复合包装材料用聚氨酯胶粘剂的生产技术,就有工业化生产的土壤了。

5.1984年,上海首先创建了年产60吨规模的中国食品级聚氨酯胶粘剂生产基地。有了这个样板基地后,让包装业界看到了胶粘剂国产化的希望和前景,在短短的二、三年间,就有二、三个地方相继建成年产量在500吨左右的企业,正式全面启动了胶粘剂国产化的高潮。

6.八十年代中期,北京化工研究院与德国汉高公司合作,利用汉高提供的技术,在国内生产干式复合用的溶剂型双组份聚氨酯胶粘剂。但是,固化剂的生产技术没有合作,还要从德国进口,分装后再与国内生产的主剂配套使用。后来通过自己的开发研究,自已掌握了固化剂的生产技术,才用国内生产的固化剂去代替进口产品,与在国内生产的主剂配套使用。

国内八十年代技术生产的聚氨酯胶粘剂,一方面品种比较少,大多用于要求不太高的低中档复合软包装材料之中,另一方面,质量存在一些缺陷,例如胶液粘度太大,抗冻性差,在冬天容易结冻,使用时要先加温至50~60℃、让它熔化后,才可以从包装桶内倒出来配制操作溶液,再一方面,胶膜又没有多少功能,粘接力不很高,抗介质能力很差。所以,尽管产量不少、用户很多,但还是对该产品有意见,一些大型工厂情愿高价购买和使用德国、日本、美国、法国生产的胶粘剂。

7.八十年代后期开始,上海的研究人员除了研究符合美国FDA规范的、填补国内空白的脂肪族耐高温蒸煮胶以外,还研究功能性胶粘剂,目的是想解决我国四川榨菜和浙江榨菜软包装袋的质量问题。

原来,用当时国产的胶粘剂制造的OPP/AL/PE型榨菜包装袋,由于胶粘剂不耐酸、咸、辣的腐蚀,包装好榨菜经80~90℃热水浸泡10分钟后,内层PE与AL间已自动分层,导致榨菜还未上市出售就要破袋、漏出,榨菜生产厂向包装材料厂索赔。上海申化科技公司在1991年首先向市场推出了铝箔专用抗酸辣咸介质腐蚀的、可耐100℃水煮的胶粘剂,由浙江、涪陵二地彩印厂用它做成榨菜包装袋,解决了问题。此后几年间,由于该胶粘剂被广泛采用,榨菜生产厂向彩印包装材料厂投诉或索赔的现象应逐年减少,到1996年只有一起。

这种胶粘剂还解决了镀铝膜复合后铝层要转移、剥离力为零的质量问题,可让M-PET、M-CPP等真空镀铝膜的复合牢度从原来的没有,提高到1N/15mm以上,最好的可达3~4N/15mm,镀铝层也不会100%转移,在十多年时期内,被广大用户指定为镀铝膜、果冻盖和耐酸咸辣复合膜专用胶粘剂,也被软性酒包复合生产厂家指定为酒膜复合用胶。由于此胶的质量可靠稳定,在上世纪九十年代上半叶开始,还出口到新加坡去,成为国产胶粘剂的首次唯一出口产品。

8.随着复合软包装材料应用范围的日益扩大,它不仅用在食品药品的包装方面,还用在日用品、化妆品、洗涤用品、卫生用品、农药和某些化学药品的包装方面,所以对功能性的要求更迫切了。为此,由上海申化科技公司创建的上海烈银化工有限公司又在1997年初起,在原有基础上对胶粘剂的质量再次改进提高,使铝箔专用胶的功能更全面,应用领域也进一步扩大,终于在1998年中期第一次提出了功能性胶粘剂的概念,并同时向市场推出功能性胶粘剂产品。该系列功能性胶粘剂中,有些具备了抗酸、碱、辣、咸、油的功能,另一些具备了抗苯、甲苯、二甲苯、酯、烃、酒、表面活性剂、含量小于20%的DMF有机溶剂混合液、农药等侵蚀的功能,还有一些则适用于128℃长时间(甚至120分钟)蒸煮的塑/塑、铝/塑型复合物使用。在功能性系列产品中,该公司有LY-50A/LY-50AH、LY-9850R/LY-9875R、LY-50VR/LY-50VRH、LY-9850/LY-9850H等型号。

自上世纪八十年代中期工业化生产至今,我国复合软包装用的胶粘剂产品从无到有,生产企业从少数几个到目前的约三百个,品种从单一到多种,质量从中低档到高档,类型从普通型到功能型再到特殊型,可以说,世界上有的,我国都有,有普通胶、功能胶、塑/塑胶、铝/塑胶、耐低温胶、耐高温胶、芳香族胶、脂肪族胶,有食品包装用胶,也有农药与化学品包装用胶,有溶剂型胶,也有无溶剂型胶,有非阻燃胶,也有阻燃型胶。

虽然我国已经有足够的生产能力,来满足市场的需求。但是。但是,由于各个企业技术水平不同,开发研究能力不同,产品的质量就参差不齐,产品的适应性也各不相同,所以,有些生产企业的胶粘剂产品与进口或国内知名品牌产品相比,还存在着较大的差距。所以,尽管产量不少、用户很多,但一些大型工厂情愿高价购买和使用德国、日本、美国、法国生产的胶粘剂。

自1974年德国Herberts公司第一次将无溶剂聚氨酯胶粘剂应用到薄膜复合包装材料以来,其复合工艺的经济性、安全性、对环境的无污染性等优点而倍受人们的青睐。随着全世界对环保意识的不断提高,无溶剂聚氨酯胶粘剂应用到薄膜复合的比例也越来越大。环保型的无溶剂聚氨酯胶粘剂在软包装复合行业中迅速发展。

国内,1985年北京化工研究院从法国DCM公司引进了第一台无溶剂涂布复合机,主要用于无溶剂聚氨酯胶粘剂的薄膜复合技术的研发,而真正应用到生产上的无溶剂复合机设备是1996年由天津顶正印刷包装公司从意大利Schiavi公司引进。2008年之前我国的无溶剂聚氨酯胶粘剂的复合工艺并未得到普及应用。2008年后无溶剂复合工艺得到迅速发展,我国多家包装厂先后从德国、法国等引进无溶剂聚氨酯胶粘剂的复合设备,但在复合机总量中的占比极低,远不及欧美等发达国家。

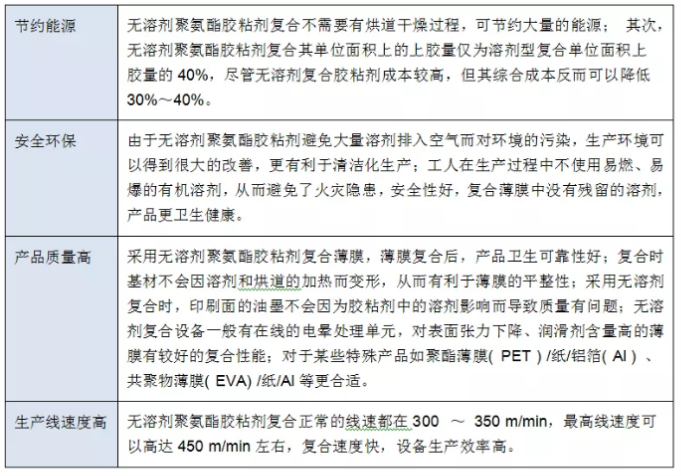

无溶剂聚氨酯胶粘剂复合的优点

在复合软包装领域,无溶剂聚氨酯胶粘剂不仅在环境保护、安全生产、产品质量的提高、生产高效等表现出明显的优势,而且在降低生产成本、提高经济效益方面效果十分显著。

当然,任何一种工艺都不可能十全十美,无溶剂聚氨酯胶粘剂也有其本身的缺点,主要有:由于没有溶剂稀释,为了涂布方便,无溶剂聚氨酯胶粘剂的相对分子质量通常较溶剂型聚氨酯胶粘剂( 通常在十几万到几十万) 要低得多,基本都在1万以下,造成其初粘力较低,复合张力要求较高,而且对于PET/Al、PET/VMPET 等复合难度较大的材料,需要选用初粘较好的胶粘剂和精确的张力控制;其次由于没有溶剂的清洗作用,对基材的表面张力要求更严格。

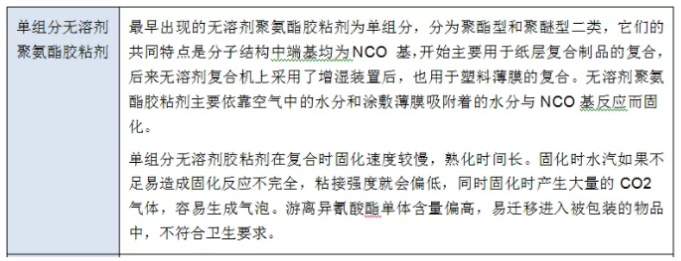

无溶剂聚氨酯胶粘剂的类型

在复合软包装领域,无溶剂聚氨酯胶粘剂不仅在环境保护、安全生产、产品质量的提高、生产高效等表现出明显的优势,而且在降低生产成本、提高经济效益方面效果十分显著。

当然,任何一种工艺都不可能十全十美,无溶剂聚氨酯胶粘剂也有其本身的缺点,主要有:由于没有溶剂稀释,为了涂布方便,无溶剂聚氨酯胶粘剂的相对分子质量通常较溶剂型聚氨酯胶粘剂( 通常在十几万到几十万) 要低得多,基本都在1 万以下,造成其初粘力较低,复合张力要求较高,而且对于PET/Al、PET/VMPET 等复合难度较大的材料,需要选用初粘较好的胶粘剂和精确的张力控制;其次由于没有溶剂的清洗作用,对基材的表面张力要求更严格。

无溶剂聚氨酯胶粘剂的复合设备

目前生产无溶剂聚氨酯胶粘剂复合设备的厂家很多,国外主要有意大利的Schiavi 公司、Biellonl 公司、Nordmeccanica 公司、德国的W&H 公司、法国的DCM 公司和西班牙的Comexi 公司等,国内主要有广州通泽机械有限公司、陕西北人印刷机械有限责任公司、上海华迪机械有限公司、东莞市新望包装机械有限公司等。

其复合机的结构原理基本相似,主要是有2 套放卷装置、1 套收卷装置、胶粘剂涂布装置、复合装置、供胶装置( 送胶装置) 及送胶管线等组成。其中为了保证胶粘剂的涂布性能,在涂布部位和复合部位一般均配有专门的加热装置。为保证胶粘剂的主剂和固化剂的配比准确性,胶水采用自动的进胶方式,配有预热装置、计量泵、配比装置、输送管道、胶水加料头等。在加热条件下,无溶剂胶粘剂A、B 组分在胶水加料头位置混合后进入胶槽,但由于加热温度升高,反应速度加快,从而易于固化,连续运作时易堵塞加料头,造成进胶量不准,故一般加料头需定期进行清洗。无溶剂复合与干法复合相比,在设备上主要有以下的区别: 没有挥发溶剂所需要的较长烘道,设备结构紧凑,设备部件容易清洗和维护;材料在设备上穿膜距离较短,对材料张力的控制更加精准。

国内无溶剂聚氨酯胶粘剂的生产现状

据了解,在2010年之前,国内无溶剂聚氨酯胶粘剂主要是依靠进口,而且绝大部分是来自欧美市场,如德国Henkel公司、德国Herberts公司、美国Morton公司、法国的AtoFindley公司和亚洲的日本三井武田公司等。

为了改变无溶剂复合聚氨酯胶粘剂主要依靠进口的状况,国内无溶剂聚氨酯胶粘剂的开发和研究也越来越得到重视和发展,目前国内有正式稳定的生产产品并在市场上进行销售及批量使用的厂家主要有上海康达化工新材料股份有限公司、湖州欧美化学有限公司、北京高盟新材料股份有限公司,其它几家企业还均处于研发阶段。

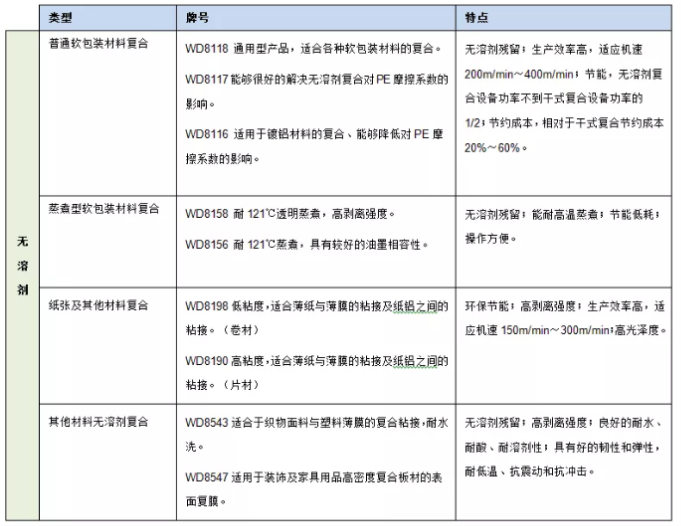

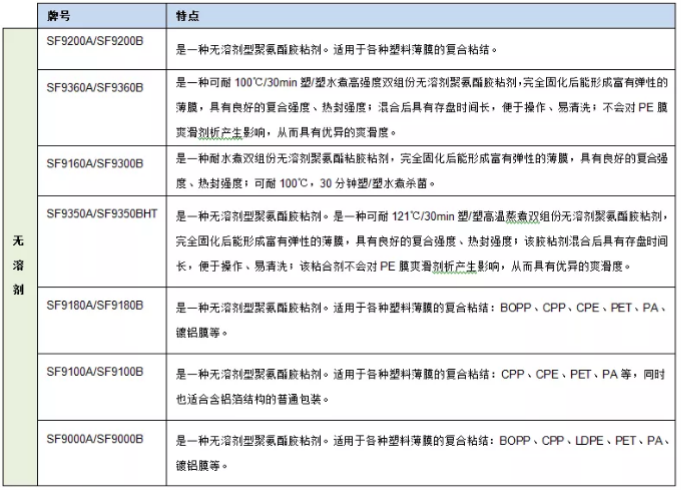

上海康达化工新材料股份有限公司

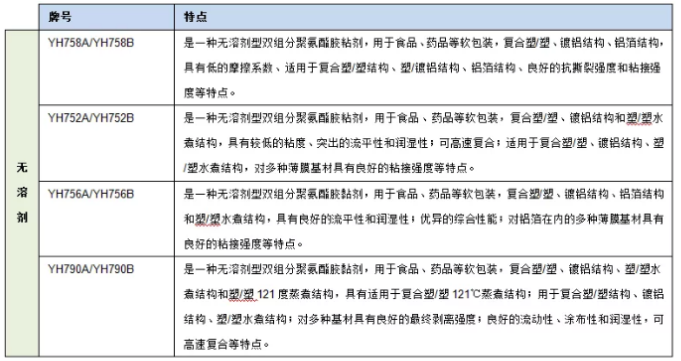

北京高盟新材料股份有限公司

湖州欧美化学有限公司

结语:

目前,国内软包装复合领域,仍以溶剂型聚氨酯胶为主,但由于其存在有毒溶剂,在食品、药品以及出口包装等方面受到限制。国家发改委《增强制造业核心竞争力三年行动计划(2018-2020年)》中提到,要重点发展食品包装用聚氨酯胶粘剂。随着环保意识的不断增强和相关环保规定的不断完善,溶剂型复膜胶必将受到环保型胶粘剂的替代,其中包括了水性聚氨酯复膜胶和无溶剂型聚氨酯复膜胶。

水性聚氨酯复膜胶是以水代替了醋酸乙酯或乙醇作为介质,优点在于:由于是乳液体系,其粘度不随聚合物分子量改变而有明显差异,可以使聚合物高分子量化、高固含量化以提高其内聚强度,不易燃,环保且易于清理。但水性聚氨酯复膜胶中添加了添加了封端剂、乳化剂、稳定剂、PH调节剂和抗寒防冻剂等,这些助剂也会带来弊端,因此也不能说其是完全环保的。同时,水性胶粘剂存在一些不足,如水的挥发较慢,烘干需要提高烘道温度,加长烘道,耗能较大;初粘性较差;价格相对较高;对塑料薄膜的润湿性查;长期接触水蒸气会使铁制设备部件锈蚀。

因此,无溶剂聚氨酯复膜胶是软包装行业当前首选的解决方案。未来,研发符合食品安全的、更高剥离强度、耐高温蒸煮等高性能无溶剂聚氨酯复膜胶,将成为企业争夺市场的关键。食品等软包装作为民生用品,其使用基量大,对于胶粘剂行业而言,是仅次于制鞋行业的第二大市场,前景可期。中国的软包装行业,使用无溶剂聚氨酯胶的比例还很小,这意味着有很大的替代空间。

来源:率捷整理